River ned siloer med Digital Factory.

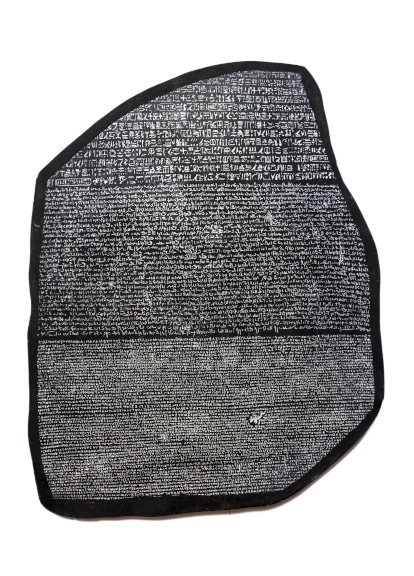

Inntil Napoleons hær kom over en stor steinplate begravet under fundamentet til en bygning i Nildeltaet i 1799, visste ingen hvordan man skulle lese gamle egyptiske hieroglyfer. Takket være oppdagelsen av Rosettasteinen, som steinen ble kjent som, klarte forskere å bruke de gamle greske inskripsjonene til å tyde hieroglyfene som var skåret inn på samme steinplate. Noe lignende skjer i dag i moderne fabrikker, hvor maskiner som ofte “snakker forskjellige språk” er avhengige av de digitale ekvivalentene til Rosettasteinen for å forstå og dele informasjon.

Informasjon er livsnerven i moderne produksjon. Smarte fabrikker bruker IoT for å koble til intelligente maskiner og systemer. Dermed muliggjøres sanntids utveksling av informasjon. Dette letter vertikal integrering av avdelingene i en organisasjon, samt horisontal integrering av forretningspartnere over hele verdikjeden. Smart produksjon oppnår effektivitet ved å integrere data fra flere tekniske systemer på tvers av domener, hierarkier og geografiske grenser.

Smart produksjon er avhengig av effektiv datautveksling

Smarte fabrikker hvor digitale tvillinger og andre kjerneteknologier fungerer som en bro mellom den fysiske og digitale verden er avhengige av effektiv utveksling av data. Det være seg mellom forskjellige avdelinger, fabrikker og til og med bedrifter. Dette kan være digitale kopier av hele produksjonsanlegg som er identiske i alle detaljer til de fysiske fabrikkene. Det inkludert for eksempel maskineri, produksjonslinjer, bygninger og ventilasjonssystemer. Den digitale tvillingen brukes til å planlegge produksjonsprosesser og til å programmere maskiner, samt til å designe produkter og teste dem. Så snart det er en effektiv virtuell modell og alle feilene er strøket ut, begynner de fysiske fabrikkene å produsere. Teknologien gjør det mulig for operatører å forstå i sanntid hvordan miljøet og maskinene deres påvirker produktets toleranser, belastninger og design.

En betydelig utfordring for smarte fabrikker er at forskjellige applikasjoner ofte krever tilpassede implementeringer. Dette for å gjøre det mulig for dem å forstå og dele de samme dataene.

Tradisjonelt har denne informasjonen blitt distribuert i forskjellige formater, inkludert tegninger, lister og datablad. Dette i henhold til slik IEC-ekspert og leder av arbeidsgruppa for standardserien IEC 62832 Thomas Hadlich forklarer det. “Informasjonen presenteres i forskjellige strukturer og identifiseres forskjellig. For eksempel ved å bruke forskjellige valører for de samme attributtene eller for de samme datapunktene. Det betyr at de samme dataene må legges inn flere ganger. Og verst av alt, den siste informasjonen som er oppdatert i ett engineeringverktøy, reflekteres ikke automatisk i de samme dataene i et annet engineeringverktøy. ”

En digital Rosettastein

Løsningen er å gi de forskjellige avdelingene eller virksomhetene involvert en “digital Rosettastein”. En felles base for å beskrive betydningen av dataene som gjør det mulig for dem å dele den nyeste og mest nøyaktige informasjonen. Det er ideen bak den internasjonale standarden NEK IEC 62832 Digital Factory. Denne standard-serien som gir et rammeverk for digitalisering av data relatert til produksjonssystemer. Den angir vanlige regler for bruk av data basert på datamaskinforståelige attributter og klassifiseringer.

Rosettasteinen

NEK IEC 62832 er basert på en eksisterende standard, NEK IEC 61360-2. Den definerer en felles datakataolog (IEC CDD) for å gi klassifiseringer og metadatadefinisjoner som beskriver produkter på en entydig måte for å støtte anskaffelse av elektrotekniske produkter. Bedrifter bruker definisjonene til å gi kontekstuelle spesifikasjoner som gjør det mulig for interesserte kunder å forstå egenskapene til et produkt. Digital Factory-rammeverket bruker ganske enkelt denne tilnærmingen for bedre arbeidsflyt under engineering. Den bruker felles datakatalog for å beskrive data på en måte som er forståelig fra hvor som helst i verden. Det faktum at det er en internasjonal standard, betyr at bedrifter over hele verden lettere kan utvikle interoperabel programvare og bruke data sammen.

Den digitale fabrikkens rammeverk-standard

Datakataloger muliggjør interoperabilitet for utveksling, aggregering og analyse av data fra maskiner som tradisjonelt opererte i individuelle vertikale siloer, der de ville overføre data til industriell automatiserings- og kontrollsystemer. De legger også til rette for utveksling av informasjon som må oppgis før en leverandør kan levere en komponent til et annet selskap. NEK IEC 62832 skaper verdi ved å gjøre det lettere å levere kvalitetsdata, ikke bare for å overvåke produksjonen, men også tjenestene.

NEK IEC 62832, har tre deler:

- NEK IEC 62832-1:2020

Industrial-process measurement, control and automation – Digital Factory framework – Part 1: General principles - NEK IEC 62832-2:2020

Industrial-process measurement, control and automation – Digital Factory framework – Part 2: Model elements - NEK IEC 62832-3:2020

Industrial-process measurement, control and automation – Digital Factory framework – Part 3: Application of Digital Factory for life cycle management of production systems

Download the information document for a more in-depth look at the IEC 62832 and the Digital Factory framework.

I Norge foregår arbeidet med NEK IEC 62832 i standardiseringskomiteen NK 65 – Industriell prosessinstrumentering, kontroll og -automatisering.

Du kan delta i standardiseringsarbeidet ved å melde deg inn i NK 65. Les mer om dette.

Denne artikkelen er en bearbeidet artikkel fra IEC e-tech. For orginal artikkelen les her.